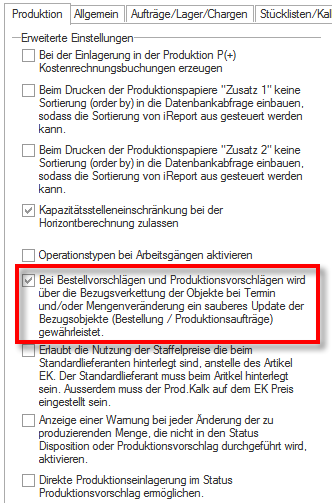

In eEvolution gibt es die Möglichkeit Aufträge und Produktionsaufträge miteinander zu verketten, so dass Änderungen bei Terminen oder Bedarfsmengen an die durch die darüber liegenden Aufträge an die untergeordneten Aufträge weiterzugeben. Es ist einmal möglich Produktionsaufträge manuell miteinander zu verknüpfen, indem man auf dem Reiter "Zusatz" im Dialog "Produktionsauftrag" einen übergeordneten Produktionsauftrag oder Auftrag einträgt. Es ist aber auf der anderen Seite auch möglich eine automatische Bezugsverkettung einzurichten:

WERT = 1 (ON)

Voraussetzung hierfür ist zudem der PARA "PrdBezugNr" (Bezugnummer auch bei dispositiver Beschaffung) = 1 (ON) ist.

Ist der Parameter ON wird bei der Produktionsdisposition über die Verkettung der BezugsNr und BezugsPosNr in der Produktionstabelle bei Änderung der Mengen eines Vaterauftrages die Dispositionsmengenbedarfe an die Sub-Aufträge weiterbererbt:

Bei Positionsartikel, welche wiederum Stücklisten sind, wird der bereits vorhandene Sub-Produktionsauftrag sowie dessen Subaufträge (rekursiv) Mengen und Bedarfs-Terminmäßig nachkorrigiert. Bei Stücklistenpositionen welche im Einkauf als BV im Status 1 oder 2 stehen wird ebenfalls über die Felder "Bestellung.prodnr" und "Bestellung.prodposnr" eine Änderung der Bestmenge und dem Bedarfstermin vorgenommen. Befindet sich die Bestellung bereits im BestellStatus > 2 erfolgt die Mengenänderung nicht mehr. ggf. entsteht dann aber ein Beschaffungs-Dispositionskonflikt (Anzeige in der Produktion Materialverfügbarkeit).

Zudem wird bei löschen einer Materialposition, welche bereits disponiert ist, die Bestellung welche sich im Status 1 oder 2 befindet ebenfalls mit gelöscht. Hat der Bestellstatus > 2 (Wareneingang oder Archiv) werden lediglich die Verweis-Felder "Bestellung.prodnr" und "bestellung.prodposnr" auf "NULL" gesetzt und die Bestellart auf "V" geändert.

Beim Löschen von Materialpositionen welche einen Sub-Produktionsauftrag ausgelöst hatten, wird dieser (als Produktionsauftrag) sofern der Status 1 (Vorschlag) oder 2 (in_Dispo) ist rekursiv (inkl. der Subaufträge und deren Bedarfe (Bestellung etc.) gelöscht. Bei Produktions-Status > 2 ("in Produktion" oder "QS") wird der Produktionsauftrag in einen TYP "L" (Lager) Auftrag umgewandelt und der Bezug (BezugsNr und BezugsPosNr) auf "NULL" gesetzt. Die Bestellung (Position) bleibt hierbei aber erhalten.

Wichtig:

Es gilt noch zu prüfen, ob das Verhalten bei einer Terminänderung des auslösenden Auftrages auch zur Veränderung der Bedarfstermine (PV/BV) rekursiv in den Sub-Produktionsaufträgen als auch zur Änderung der Bedarfstermine (Liefertermin in der Bestellung) führt, wenn auch die Menge noch ausreichend ist, aber der Liefertermin dadurch in Verzug ist.

Zudem hat auch der Parameter "BestBvGen" = 0 oder 1 oder 2 Einfluss auf die Funktion da die Terminliche Betrachtung des Materialbedarfes (Wert = 1) berücksichtigt wird.

WERT = 0 (OFF)

Hierbei wird der Bedarf rekursiv betrachtet. eine Modifikation der Mengen hängt von resultierenden Freibestand ab. Generierte Bedarfsdeckungen (Produktionsaufträge und Bestellvorschläge) werden nicht über die Auslöser sondern über die Freibestandsdispo modifiziert aber nicht explizit, auf Auslöser bezogen, korrigiert.